单面焊双面成形

焊条电弧焊单面焊双面成形所使用的设备简单,操作方便,适应于各种条件下的焊接,在我国单面焊双面成形技术中占有主导地位。

焊接电源的基本要求

按照所用焊接电源种类的不同,焊条电弧焊可分为直流焊条电弧焊和交流焊条电弧焊两种。选择合适的焊接电源是单面焊双面成形技术的关键,无论是直流电源,还是交流电源,都应满足下列要求。

1.合适的空载电压

空载电压过低,不利于电弧的引燃,特别是在酸性焊条断弧焊当中,较高的空载电压能使电弧尽快复燃,保证整个焊接过程的稳定。所以在焊接过程中,为保证断弧焊接的频率,必须把容易引弧放在首位。

2.良好的焊机动特性

焊接过程相对稳定是保证焊缝背面成形的关键。电弧不稳定,焊接电流忽大忽小都会给坡口根部的均匀熔化及焊缝的接头带来困难。对于碱性焊条的焊接,则会出现焊接过程中飞溅增加和电弧爆炸等问题。这样不但不可能实现单面焊双面成形,还有可能在焊缝内部形成气孔、夹渣等缺陷。

所以,焊条电弧焊单面焊双面成形要求焊接电源具有良好的动特性,这样才能获得有规则的熔滴过渡、稳定的电弧、较小的飞溅和良好的焊缝成形。

3.较大的焊接电流调节范围

单面焊双面成形在打底焊时,要求选择的焊接电流较小,而在填充和盖面焊时所使用的焊接电流应该远远大于打底焊时的焊接电流。故单面焊双面成形采用焊条电弧焊时,要求焊接电源应有较大的焊接电流调节范围。

对焊接参数的基本要求

正确地选择焊接参数是保证单面焊双面成形的基本条件。焊条电弧焊单面焊双面成形的主要焊接参数包括:焊条型(牌)号及直径、焊接电流、电弧电压、焊接速度及焊接电源的种类、极性等。

1.焊条型(牌)号和直径

在焊条电弧焊中,焊条与母材间产生持续稳定的焊接电弧,以提供熔焊所必须的热量;同时,焊条又作为填充金属添加到焊缝中去。因此,焊条的型(牌)号选择对焊接过程的稳定和焊缝力学性能的好坏都有较大的影响。所以,要根据母材和焊接结构要求选择合适的焊条型(牌)号。

焊条直径的大小要根据母材厚度和焊接位置来选择。母材厚度较大时,选择的焊条直径应较大,反之,则较小。但是,作为单面焊双面成形打底焊时,因母材均留有一定的坡口钝边和装配间隙,若选择的焊条直径过大,易造成烧穿,形成焊瘤等焊接缺陷,所以无论母材厚度有多大,打底焊时选择的焊条直径均不应超过3.2mm。对于不同的焊接位置,也要选用不同直径的焊条。如平焊、立焊和横焊时,单面焊双面成形打底焊一般应选用直径为3.2mm的焊条,而仰焊位置采用连弧焊打底时,一般应选用直径为2.5mm的较小直径焊条。

2.焊接电流

焊接电流的大小主要根据母材厚度、焊条直径和空间位置来选择。母材厚度较大时,焊接电流应适当加大。焊接电流与焊条直径的关系,可根据下面的经验公式进行选择,即

I=Kd

式中I--焊接电流(A);

d--焊条直径(mm);

K--经验系数。

其中经验系数K的选择见下表。

焊接位置与焊接电流之间的关系在单面焊双面成形打底焊中尤为重要。如果选择不当,则会在焊接过程中产生未焊透、夹渣、烧穿和焊瘤等焊接缺陷,致使背面焊缝成形失败。根据经验,焊接位置与焊接电流之间的关系可以参考下列比例来选取:平焊、横焊选择的焊接电流大致相同,立焊约为平焊焊接电流的10%~15%,仰焊焊接电流在同等直径焊条时可稍大于平焊焊接电流。

3.电弧电压

焊条电弧焊的电弧电压主要由电弧长度来决定。电弧长,电弧电压高,电流密度减小;电弧短,电弧电压低,电流密度增大。焊接时,应力求使用短弧焊接。电弧长时,特别是在使用碱性焊条焊接时,电弧不稳定,飞溅增大,且磁偏吹现象较严重。单面焊双面成形打底焊时,采用短弧焊可以得到较小的熔池,防止背面烧穿现象的出现。

4.焊接速度

焊接速度的快慢直接关系到焊缝背面成形的质量。焊接速度太慢,易造成烧穿,产生焊瘤;焊接速度太快,又易产生未焊透、坡口两侧未熔合等现象。保持均匀合适的焊接速度可以得到正反两面均匀美观的焊缝成形。当然,在实际焊接过程中焊接速度的快慢也要靠合理的焊条运行摆动方式来控制。

5.焊接电源的种类和极性

根据焊条类型、母材材质、焊接结构来选用电弧焊设备。如果用酸性焊条焊接,单面焊双面成形打底焊多采用断弧焊接,一般应选择交流弧焊机。如果选用碱性焊条焊接,单面焊双面成形打底焊多采用连弧焊接,一般应选择直流弧焊机。

在选用焊接电源的极性时,主要应根据焊条的性质和焊件所需的热量来决定。单面焊双面成形打底焊采用碱性焊条焊接时,一般应采用直流反极性。

电焊操作技能

当焊接参数选择合理时,焊工操作技能就成为单面焊双面成形技术的关键。下面对单面焊双面成形技术中的引弧、运条等基本操作技能进行介绍。

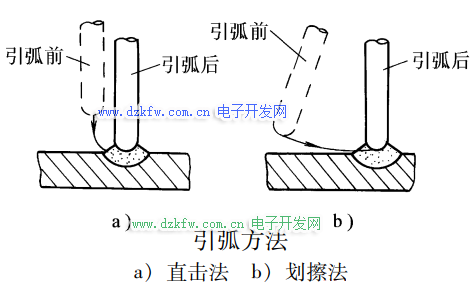

1.引弧方法

焊条电弧焊的引弧方法分为两种:一种为直击法引弧;另一种为划擦法引弧,如下图a、b所示。

引弧方法的选择主要由焊条种类、焊条直径和应用场合来决定。

(1)直击法引弧

焊接时,将焊条末端与焊件表面轻轻一击,再迅速将焊条提起并保持一定距离,即可引燃电弧。直击法一般多用于直径较粗的酸性焊条的引弧。而碱性焊条和较小直径的酸性焊条由于药皮粘度相对较大,引燃时不易立即形成稳定的保护气氛,从而使焊条与焊件很容易发生粘连,造成短路,因此直击法引弧应用较少。

(2)划擦法引弧

焊接时,将焊条末端在焊件表面轻轻划擦一下,在焊缝金属尚未大量熔化时,将焊条末端立即拉离至焊件表面0.5~1倍焊条直径的距离,即可引燃电弧。划擦法引弧由于焊条末端与焊件接触面积小,不易发生粘连现象,故适用于小直径的酸性焊条和碱性焊条的引弧。

2.运条方法

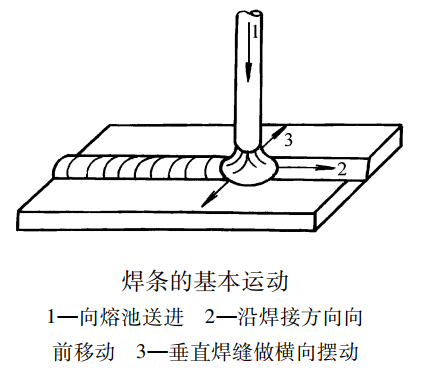

为了维持电弧的稳定燃烧,在焊接过程中焊条要做三个基本方向的基本运动,即向熔池逐渐送进、沿焊接方向向前移动和垂直焊缝做横向摆动,如下图所示。

当焊条送进速度与熔化速度不一致时,就会发生电弧不稳定甚至电弧熄灭等现象。

焊条沿焊接方向向前移动,使焊条熔化金属与母材熔化金属熔合形成焊缝。当焊条移动太快时,电弧不能均匀地熔化焊条与母材金属,从而导致焊缝产生未熔合、未焊透等缺陷;当焊条移动太慢时,会使熔池温度过高,从而产生烧穿、焊瘤、焊道太宽或金属堆积等现象。

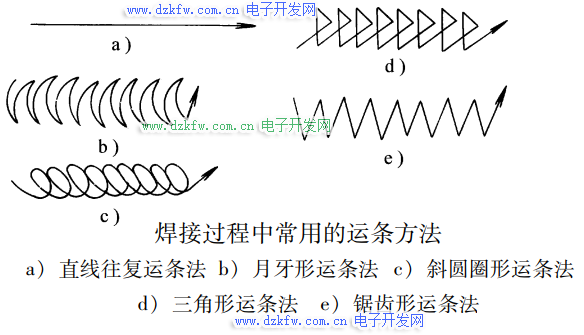

焊条在运行当中做横向摆动,目的是为了获得均匀一致的焊缝成形,同时也是为了控制熔池温度,防止由于熔池温度过高而产生焊缝的烧穿现象。根据焊条横向摆动方法的不同,焊接过程中常用的运条方法有:直线往复运条法、月牙形运条法、斜圆圈形运条法、三角形运条法和锯齿形运条法,如下图所示。

(1)直线往复运条法

焊条末端沿焊缝的纵向做直线形摆动,这种方法焊接速度快,焊缝成形窄,适用于间隙较窄的平焊位置的单面焊双面成形,特别适合于不锈钢的焊接,这样有利于在焊接过程中控制熔池温度,保证焊缝成形。

(2)月牙形运条法

焊条末端沿焊接方向做月牙形左右摆动,中间动作要快,两侧稍做停留。该方法可有效地控制熔池温度,并且熔池较浅,防止正、反两面咬边。月牙形运条法是单面焊双面成形连弧焊的主要运条方法之一。

(3)斜圆圈形运条法焊条末端做斜圆圈形运动并不断向前移动。该方法适用于骑座式管板仰位、板状及管状45°斜位或厚板横位的单面焊双面成形打底焊。

(4)三角形运条法

焊条末端向前做连续均匀的三角形运动。该方法适用于厚板的焊接。焊接根部时有利于熔渣的排除,防止夹渣等缺陷的产生。立焊单面焊双面成形有时应用此种运条方法。

(5)锯齿形运条法

焊条末端做锯齿形向前摆动,并在两侧稍做停留,以防止产生咬边。此种方法操作容易,应用最广泛。适用于平、立、仰位对接焊缝各层焊道的焊接。

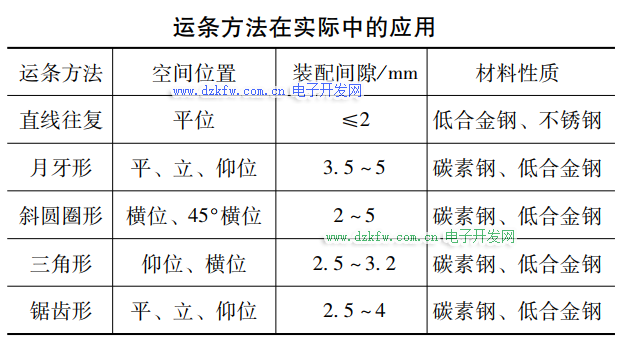

焊条在焊接过程中三个基本方向上的动作是否协调,是焊工掌握单面焊双面成形技术的基础,也可作为衡量焊工单面焊双面成形技术水平的基准。上述运条方法在不同焊接位置、材料性质及装配间隙中的应用见下表。

3.焊缝的起弧、接头及收弧方法

(1)起弧

由于起弧端温度较低,熔深较浅,易产生未焊透。酸性焊条焊接起弧时可稍将电弧拉长,对坡口根部进行预热,然后压低电弧进行正常焊接。碱性焊条则由于药皮特性对根部熔透有利,无需采用酸性焊条的起弧方式,但不要直接起弧,应在坡口前端一定距离引弧后,迅速拉回起焊端,并压低电弧进行焊接。

(2)接头

先焊焊缝的收弧处与后焊焊缝的引弧处的连接部分称为焊缝的接头。焊缝的接头是单面焊双面成形打底焊较难掌握的环节。接头方法得当,焊缝正反两面均匀平滑且内部无缺陷;方法不当,则易产生焊瘤、超高、凹陷、脱节等缺陷。接头质量的好坏和起弧、收弧的质量有关。一般来说,起弧迅速得当,预热或前道焊缝收弧处的温度还较高,则接头容易、接头质量好。若更换焊条动作缓慢,或起弧时电弧不稳定则不能获得良好的焊缝接头。

(3)收弧

准备结束焊接时,要做好电弧的收弧。收弧时要保证熔池内部的气体充分排出,并防止因断弧太快,熔池暴露造成空气侵入,从而产生冷缩孔、内部气孔等缺陷。收弧时还要维持正常的熔池温度,以利于焊缝接头。收弧方式有多种,常用的有反复断弧法、划圈收弧法、回焊收弧法等。对于单面焊双面成形,收弧则主要采用反复断弧法和回焊收弧法。其中反复断弧法一般用于酸性焊条的焊接收弧,回焊收弧法则多用于碱性焊条的焊接收弧。

4.连弧焊法与断弧焊法的应用

焊条电弧焊单面焊双面成形打底焊工艺按手法的不同可分为连弧焊法和断弧焊法。

(1)连弧焊法

连弧焊即采用较小的焊接电流和较小直径的焊条,在焊接过程中,电弧保持持续稳定的燃烧,在较小的坡口间隙内向前均匀摆动,使焊件背面形成均匀焊缝的方法。该方法操作简单,手法变动小,容易掌握,且背面成形致密、整齐,内部质量好,力学性能优良,被广泛采用。其缺点是受坡口间隙的限制,接头较为困难,必须快速热接或用角向磨光机打磨辅助接头。酸性焊条焊接时其接头困难的问题更为突出。连弧焊法主要用于碱性焊条各种位置的焊接及酸性焊条的立焊和仰焊。

(2)断弧焊法

断弧焊即是在焊接过程中通过电弧有节奏地起弧、熄弧,从而控制熔池温度,获得良好的焊缝成形及内部质量的焊接方法。断弧焊法是我国20世纪70年代广为采用的一种焊接方法,其优点是可以采用较大的坡口间隙,使用较大的焊接电流。对于较薄焊件的单面焊双面成形,使用的焊接电流不受太大的约束。断弧焊法主要用于酸性焊条的平焊、横焊以及管板等薄壁焊件的单面焊双面成形打底焊。断弧焊法在生产和维修中更为实用。但是,与连弧焊法相比,断弧焊法较难掌握,对焊工基本功的要求也较高。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底